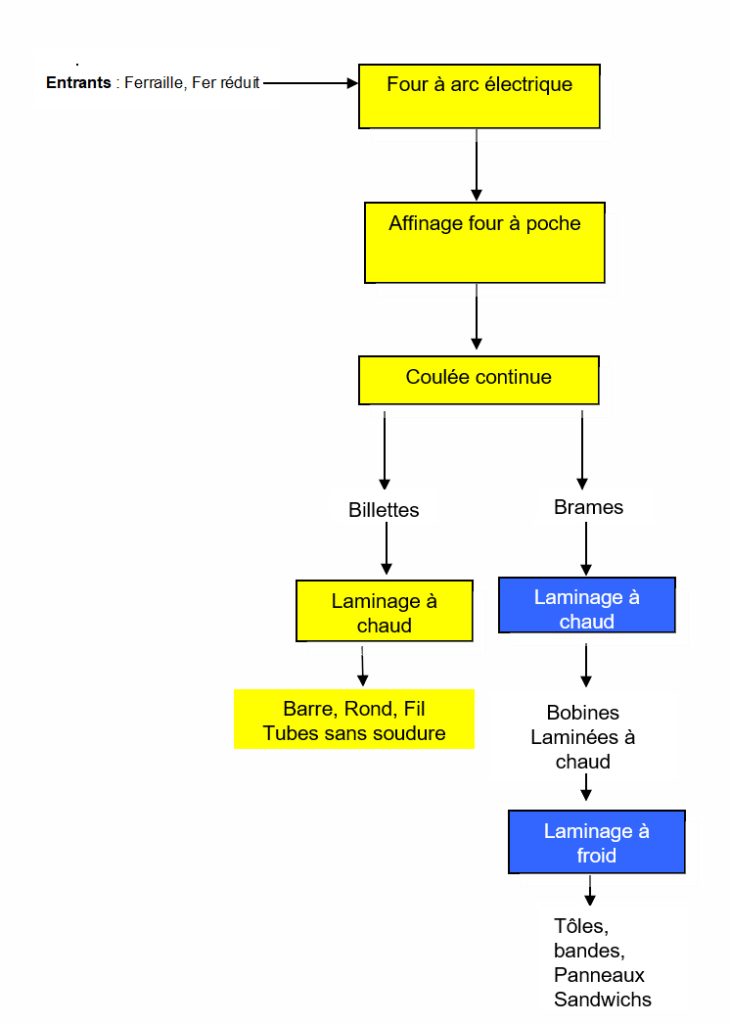

Procédé de production

Les procédés d’élaboration de l’acier font appel à des technologies complexes et sont de nature à perturber dans une certaine mesure l’environnement, si les rejets ne sont pas convenablement gérés. C’est pourquoi le secteur de sidérurgie doit s’adapter aux exigences économiques, mais aussi environnementales pour continuer à offrir à la société des aciers toujours renouvelés et à des prix compétitifs. Notons que la filière électrique de production de l’acier par recyclage de ferrailles, de diverses origines, est aujourd’hui privilégiée au Maroc et permet un recyclage très important des fers et aciers à tous les niveaux, ce qui présente globalement un bilan écologique très favorable. Ce procédé, est très consommateur d’énergie. Également, le laminage à chaud et à froid, des produits issus de l’aciérie, consomment également beaucoup d’énergie (Electrique et fioul). Ce dernier, va être plus visible dans la description du procédé de production des aciéries et des laminoirs.

L’ACIÉRIE:

L’aciérie électrique est une unité de transformation qui permet de produire de la matière première pour le laminage (billettes, brames,).

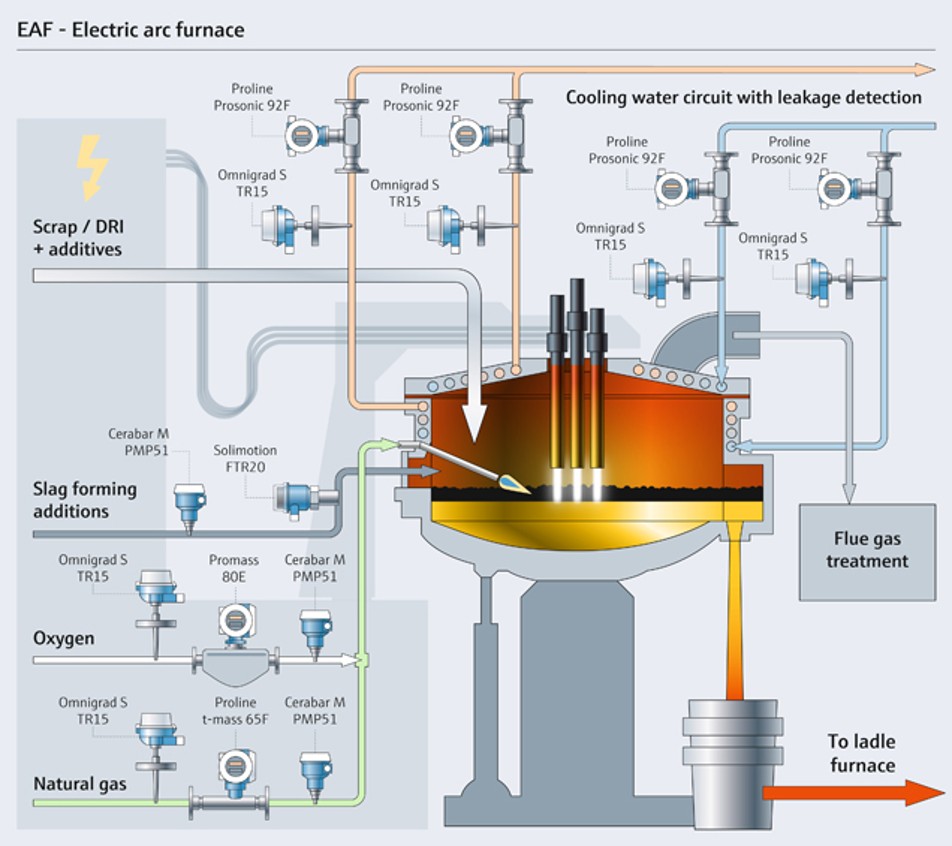

Four à arc électrique:

Des ferrailles et des additions des métaux divers sont fondues dans un four par des arcs électriques puissants qui jaillissent entre des électrodes en graphite. La composition chimique de l’acier est ajustée pour lui donner sa pureté optimale (adapter l’acier à sa nouvelle destination). A la fin de l’opération, l’acier est recueilli dans une poche métallique garnie de réfractaires et transporté jusqu’au lieu de la coulée (affinage).

Coulée continue:

La poche de coulée déverse l’acier liquide dans un répartiteur qui alimente une lingotière pour subir la solidification. A la sortie de la lingotière, le matériau solidifié en surface continue à être refroidir et extrait pour être découpé en tronçons à la longueur voulue pour subir un laminage.

LAMINOIR:

Le Laminage à chaud:

Cette transformation consiste à laminer les produits issus de la coulée continue en étirant et en écrasant le métal pour lui donner les dimensions et les formes souhaitées : en répétant plusieurs fois l’opération on obtient un produit de plus en plus mince et de plus en plus long (produits plats et produits longs). Ce laminage à chaud s’effectue généralement entre 800 et 1200 °C. Après le laminage à chaud, les produits peuvent faire l’objet d’un parachèvement comme traitement thermique, planage, dressage, découpage, conditionnement, etc. Certains produits plats subissent ensuite un amincissement complémentaire effectué par laminage à froid.

Le Laminage à froid:

Le laminage à froid consiste à réduire, par écrasement, l’épaisseur des tôles laminées à chaud préalablement décapées. Certains produits obtenus peuvent subir une série de traitement de finissage : formage à chaud, décapage chimique, revêtement, (galvanisation, pré laquage), etc.

Traitement:

Le traitement thermique permet de récupérer les qualités de plasticité perdues pendant le laminage à froid, et de nettoyer la surface de la tôle des résidus d’huile de laminage.

La galvanisation à chaud est réalisée par immersion de la bande d’acier laminée dans une cuve contenant du zinc en fusion. La finalité de ce processus est de revêtir la surface de la bobine laminée à froid d’une fine couche de zinc pour protéger l’acier contre la corrosion.

Le pré laquage est un traitement de surface en continu par application d’une ou de deux couches de revêtement organique de plusieurs microns (de 5 à 200 microns) sur chaque face de la tôle galvanisée.